חלקים במכונה

תיאור קצר:

חלקים במכונהמהווים את המרכיבים הבסיסיים של מכשירים וציוד מכני שונים. הציוד והתהליך המשמשים אותו משלבים את הרמה הגבוהה ביותר של תכנון מכונות עכשווי, חומרים, התכה, מכונות, אלקטרוניקה, בקרה תעשייתית ותחומים אחרים.

עם התפתחות הטכנולוגיה, חלקי דיוק ועיבוד שבבי ממלאים תפקיד חשוב יותר ויותר בייצור תעשייתי מודרני. MESTECH מספקת ללקוחות עיבוד מדויק של חלקי מתכת ולא חלקי מתכת מזה שנים.

מה תפקידם של חלקי מתכת מדויקים בתעשייה המודרנית?

כלי מכונה הוא "מכונת אם תעשייתית” . כמעט כל ייצור הציוד המכני אינו נפרד מהעיבוד המכני. עם השיפור המתמיד של הטכנולוגיה והציוד, קיים ביקוש עצום לחלקים מדויקים, כגון תעופה, תעופה, רכב, רפואה, בינה מלאכותית וייצור שבבים, אשר כולם אינם נפרדים מהתמיכה של חלקים מדויקים. כיצד להשיג יעילות גבוהה בעלות נמוכה של חלקים מדויקים הוא עניין של תעשיית ייצור מכונות.

בסיס פלדה

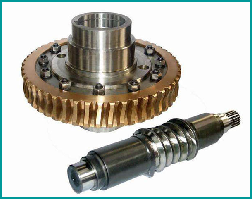

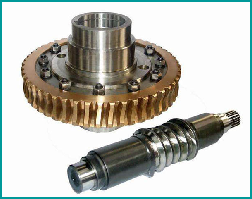

גלגל שיניים חלזוני

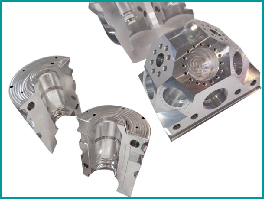

חלקים בעלי דיוק גבוה

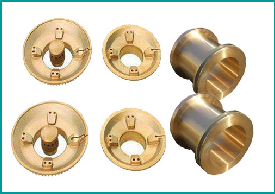

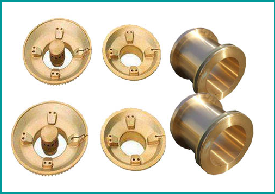

חלקי פליז

כמה סוגים של תהליך עיבוד אתה מכיר?

עיבוד דיוק הוא תהליך של שינוי גודל או ביצועים של חומר באמצעות מכונת עיבוד. על פי מצב הטמפרטורה של החומר המעובד, ניתן לחלק אותו לעיבוד קר, עיבוד חם ועיבוד מיוחד. בדרך כלל הוא מעובד בטמפרטורת החדר ואינו גורם לשינויים כימיים או פיזיקליים של היצירה. זה נקרא עיבוד קר. באופן כללי, עיבוד בטמפרטורה רגילה או מתחתיה יגרום לשינויים כימיים או פיזיקליים של חומר העבודה, הנקרא עיבוד תרמי. ניתן לחלק עיבוד קר לעיבוד חיתוך ולחץ בהתאם להבדל בין שיטות העיבוד. טיפול בחום, פרזול, יציקה וריתוך נפוץ בעבודה חמה. חיתוך דיוק הוא לעיתים קרובות חוליית העיבוד הסופית בכדי להבטיח את דיוק החלקים, והיא גם החוליה עם עומס העבודה הגדול ביותר, והיא מבצעת יותר מ- 60% מעיבוד החלקים המכניים.

מהי חיתוך מכני מדויק?

חיתוך מכני הוא הדרך העיקרית לעיבוד מכני, ומתייחס לתהליך של פינוי חומרים באמצעות עיבוד מדויק.

חיתוך מכני מדויק הוא סוג של מכונת עיבוד עם דיוק גבוה. ישנן שתי דרכים עיקריות למימוש עיבוד דיוק של חלקים:

(1) האחד הוא להשתמש בכלי מכונה ברמת דיוק גבוהה לעיבוד חלקים ברמת דיוק גבוהה, כגון מכונת משעמם לתאם, מטחנת חוט, מטחנת תולעת, מטחנת ציוד, מטחנה אופטית, מטחנה חיצונית ברמת דיוק גבוהה, מטחנת כיריים ברמת דיוק גבוהה, גבוהה - מחרטת חוט דיוק וכו '. כלים מכונתיים אלה הם כלי מכונה מיוחדים דיוקים במיוחד, המשמשים במיוחד לעיבוד של סוג מסוים של חלקים, כגון הילוכים, טורבינות, בורג, כלי חיתוך, פיר הילוכים דיוק גבוה ותיבת מנוע, וכו 'כלי מכונה אלה יעילים ומדויקים ביותר לעיבוד מטרה מיוחדת.

(2) השני הוא שימוש בטכנולוגיית פיצוי שגיאות כדי לשפר את דיוק העיבוד של חלקים. מכונות הבקרה האקספוננציאליות העיקריות הן מכונת כרסום CNC, מחרטה CNC, מטחנת CNC, מכונת כרסום CNC וטחינה, ומרכז עיבוד מורכב.

כלי מכונת CNC הם בדרך כלל כלי מכונה למטרות כלליות, בגלל השימוש בטכנולוגיית תכנות מחשבים, ניתן לתכנת מראש על עיבוד וניתוח ניפוי באגים, יש להם תאימות והתאמה טובה, מתאים לצורה מורכבת, מגוון עיבוד חלקים. כלי מכונת CNC הם יקרים, אך הם יכולים לממש את אוטומציה של העיבוד, ויש להם דיוק עיבוד חוזר ויעילות ייצור טובים.

כיצד לבחור את ציוד העיבוד המתאים?

עם התפתחות טכנולוגיית בקרת המחשב, יותר ויותר כלי מכונה משולבים במערכת CNC, על מנת לממש את האוטומציה של העיבוד, למנוע שגיאות פעולה ידניות ולשפר את דיוק העיבוד והיציבות. לכן, כלי מכונת CNC נמצאים בשימוש נרחב בתחום ייצור חלקים מדויק.

(1) דיוק עיבוד CNC של פיר מתכת דק הוא גבוה, עם איכות עיבוד יציבה;

(2) הוא יכול לבצע חלקי הצמדה רב-קואורדינטות ולעבד חלקים עם צורות לא מסודרות.

(3) כאשר מחליפים את חלקי ה- CNC של חומרה משובחת, יש לשנות רק את תוכנית ה- NC כדי לחסוך את זמן הכנת הייצור.

(4) לכלי המכונה עצמו יש דיוק וקשיחות גבוהים, והוא יכול לבחור בכמות העיבוד המועילה, וקצב התפוקה הוא גבוה (בדרך כלל פי 3 עד 5 מכמות המכונה הכללית).

(5) כלי מכונה הם אוטומטיים מאוד ויכולים להפחית את עוצמת העבודה.

עיבוד דק CNC באמצעות כלי חיתוך קצרים הוא המאפיין העיקרי של חלקי חומרה משובחים. קיצוצים קצרים יכולים להפחית באופן משמעותי את סטיית הכלים, ואז להשיג איכות משטח מעולה, להימנע מעיבוד חוזר, להפחית את השימוש במוטות ריתוך ולקצר את זמן עיבוד ה- EDM. כאשר בוחנים את העיבוד של חמשת הצירים, יש לקחת בחשבון את העיקרון של שימוש במלחמת העיבוד של חמשת הצירים: להשלים את כל עיבוד החומר עם חומר החיתוך הקצר ביותר ככל האפשר, אך גם להפחית את זמן התכנות, ההידוק והעיבוד. כדי להשיג איכות משטח מושלמת יותר.

איך מייצרים טכנולוגיית עיבוד סבירה?

(1) שלב עיבוד מחוספס. כדי לקצץ את מרבית קצבת העיבוד של כל משטח עיבוד ולהפיק מדד מדויק, השיקול החשוב ביותר הוא שיפור הפרודוקטיביות ככל האפשר.

(2) שלב חצי גמר. הסר את החסרונות האפשריים לאחר עיבוד מחוספס, התכונן לגימור המראה, נדרש להגיע לדיוק העיבוד הנדרש, הקפד על קצבת הגימור המתאימה, וסיים את עיבוד המשטח המשני יחד.

(3) שלב סיום. בשלב זה נבחרים מהירות חיתוך גדולה, הזנה קטנה ועומק חיתוך כדי להסיר את קצבת הגימור שהותיר התהליך הקודם בכדי לגרום למראה החלקים לעמוד בדרישות הטכניות של הציורים.

(4) שלב עיבוד אולטרה-פיני. הוא משמש בעיקר להפחתת הערך של חספוס פני השטח או לחיזוק מראה העיבוד. הוא משמש בעיקר לעיבוד משטח עם דרישות גבוהות של חספוס פני השטח (ra <0.32 um).

(5) שלב עיבוד דק במיוחד. דיוק העיבוד הוא 0.1-0.01 מיקרון וערך חספוס פני השטח RA הוא פחות מ 0.001 מיקרון. שיטות העיבוד העיקריות הן: חיתוך דק, שחיקת מראה, שחיקה דקה וליטוש.

כיצד לבחור את החומר המתאים לחומר העבודה?

עיבוד דיוק, לא כל חומרי הגלם עשויים לרצות לבצע עיבוד מדויק, חלק מחומרי הגלם קשים מדי, העולים על קשיות חלקי מכונות העיבוד, עשויים לקרוס את חלקי המכונה, ולכן חומרי גלם אלה אינם מתאימים לעיבוד מכני מדויק, אלא אם כן הוא עשוי מחומרי גלם ייחודיים, או מחיתוך בלייזר.

ניתן לחלק את חומרי הגלם לעיבוד שבבי מדויק לשתי קטגוריות, חומרי גלם ממתכת וחומרי גלם שאינם מתכתיים.

באשר לחומרי גלם ממתכת, קשיות פלדת החלודה גבוהה יותר, ואחריה ברזל יצוק, ואחריה נחושת ואלומיניום רך יותר.

עיבוד קרמיקה ופלסטיק שייך לעיבוד חומרי גלם שאינם מתכתיים.

1. קודם כל, על החלקים להיות בעלי מידת קשיות מסוימת. עבור יישומים מסוימים, ככל שקשיחות החומר הריק גבוהה יותר, כך טוב יותר. זה מוגבל רק לדרישות הקשיות של החלקים המעובדים. החומרים המעובדים לא יכולים להיות קשים מדי. אם הם קשים יותר מהחלקים המעובדים, לא ניתן לעבד אותם.

2. שנית, החומר הוא בינוני בקשיחות וברכות. לפחות דרגת קשיות אחת נמוכה מזו של חלקי המכונה. יחד עם זאת, זה תלוי בתפקוד המכשירים המעובדים ובבחירה נכונה של חומרים לחלקי המכונה.

בקיצור, ישנן עדיין כמה דרישות לאיכות החומר בעיבוד דיוק, לא כל החומרים מתאימים לעיבוד, כגון חומרי גלם רכים או קשים, הראשון אינו נחוץ לעיבוד, והשני אינו מסוגל לעבד.

מסטק מספקת ללקוחות ייצור ועיבוד של חלקי מתכת מדויקים. אם אתה זקוק למידע נוסף, אנא פנה אלינו.